STANTED Homogenizing Systems

Stansted Homogenising Systems Limited 是一家位於英國埃塞克斯的公司,專注於設計和製造超高壓均質機。其設備最高可達60,000 psi(4200 bar)的壓力,廣泛應用於生物技術、製藥及食品加工等行業,用於細胞破碎、蛋白提取及納米乳液製備等多種工藝。

常見應用包含:

-

細胞破裂 / 裂解 - 與發酵與生物反應器應用對應。

-

粒徑縮小 - 與粒徑分析儀市場對應。

-

食品保存與改質 - 與傳統混合器與粒徑分析儀應用對應。

公司提供從實驗室規模到工業生產的多種可擴展解決方案,並配備溫度控制和多種閥門配置,確保工藝的靈活性和高效性。

憑藉超過45年的高壓流體處理技術經驗,Stansted Homogenising Systems 強調設備的耐用性、安全性及操作保養之便利性。其產品採用藥用級不銹鋼及高性能聚合物製成,配備電子控制及數字壓力顯示,確保穩定且精確的加工壓力。公司擁有全球銷售及服務網絡,致力於為客戶提供量身定制的均質解決方案,以滿足嚴苛的工藝需求並降低運營成本。

Stansted Homogenising Systems 高壓均質機特點

-

專利結構設計 - 獨特的加壓器設計(稱為 Hyd-Lok)採用液壓夾緊機構取代傳統螺栓,在運行期間將加壓器組件固定在一起。只需按下按鈕即可開啟加壓器組件,無需工具,大幅提升日常清潔、檢查與維護的便利性,操作人員可輕鬆執行。

-

高可靠性與耐用性 - 堅固的電控液壓系統驅動一或兩組電子同步的加壓器。每個加壓器每分鐘僅運作 2 至 12 次,有效降低密封件與其他元件的疲勞磨損,實現高可靠性運行並降低總體擁有成本。

-

簡易操作 - 先進的 PLC 控制與監控系統讓操作人員可透過選單進行操作與故障診斷。PLC 可即時顯示系統的溫度與壓力,並設有通訊端口,可連接電腦或具相容介面的資料記錄裝置。

-

溫度控制 - 先進的溫控系統支援預冷、預熱(如處理脂質體所需)、後冷卻,以及維持處理段恆溫,確保穩定的處理條件。

-

維護容易 - 與產品接觸的組件易於拆卸、清洗、檢查與重新組裝,方便保養維護。

運作原理與介紹

壹. 常見的傳統設備及其主要作用機制包括:

-

攪拌器(Stirrer):以剪切力(Shear)為主

-

混合器(Agitator):主要產生剪切力(Shear)

-

高剪切混合器(High Shear Mixer):提供強烈的剪切作用(Shear)

-

超音波混合器(Ultrasonic Mixer):透過空化效應(Cavitation)進行混合

-

珠磨機(Bead Mill):以撞擊力(Impact)進行處理

-

高壓均質機(High-Pressure Homogenizer):結合剪切力、空化效應與撞擊力(Shear、Cavitation & Impact),達成高效均質效果

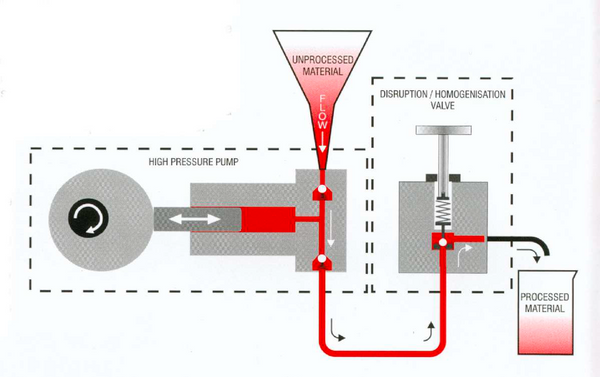

貳. 高壓均質機是什麼?

1.

2.

-

High Pressure Pump 高壓泵浦產生壓力 - 使用柱塞泵(Piston Plunger Pump)或 液壓器泵(Hydraulic Intensifier Pump)

-

高壓均質裝置將壓力能轉換為更小顆粒或用於細胞破裂的設備 - 閥式裝置 或 固定孔徑裝置

參. 高壓泵浦

兩種基本的泵浦類型與其優缺點:

-

柱塞泵(Piston Plunger Pump):通常由曲軸驅動

-

+ 高效能

-

+ 配置三個以上活塞時,可提供相對平穩的流體輸送至均質閥

-

+ 成本較低

-

- 高壓下的可靠性疑慮

-

- 乳品加工技術常用壓力為 35 MPa(350 bar)

-

- 一般應用壓力可達 100 MPa

-

- 活塞速度過高時不適用於高黏度流體

-

- 不適合搭配固定孔徑裝置使用

-

- 隨著壓力上升,可靠性會下降,疲勞與磨損問題日益明顯

-

- 實驗室常見壓力不超過 200 MPa,量產應用通常不超過 150 MPa

-

-

液壓器泵(Hydraulic Intensifier Pump):通常由液壓系統驅動

-

+ 運轉速度慢(疲勞循環次數較少)

-

+ 更適合處理高黏度流體(若回程速度夠慢,可避免產生空化)

-

+ 可達更高壓力(400 MPa,HS 系統可達 1400 MPa)

-

- 相對成本較高

-

- 與馬達加曲軸的簡單驅動相比,加壓器泵需搭配馬達、液壓泵與控制閥,結構更複雜。

-

加壓器泵是高壓均質機中的關鍵組件。它們以穩定的壓力將產品推進,通過腔體內具固定幾何結構的微流道。

此高壓產生高速流動,進而形成強烈的剪切力與撞擊力,達成所需的顆粒尺寸效果。

肆. 均質裝置

兩大類型的均質裝置簡介

-

活塞間隙式(Piston Gap)

-

Traditional 傳統型

-

Reverse Flow 反向流設計, 也稱作STANSTED 閥 (STANSTED valve)

-

-

固定孔徑式(Fixed Orifice) / 微流道型(Micro Channel Type)

-

交互腔體(Interaction Chamber)

-

活塞間隙式(Piston Gap)- 透過高壓將液體推送穿過活塞與均質閥間的狹小間隙,產生強烈的剪切力與空化作用,用以達到顆粒尺寸縮小與混合的效果。

兩大類型的均質裝置之特性

-

活塞間隙式(Piston Gap)

-

液體以全流量由泵浦輸出

-

間隙會根據壓力、流速與黏度自動調整

-

某些產品表現良好,但整體來說不如交互腔(Interaction Chamber)在微粒細化上的效果

-

不易堵塞

-

在粒徑縮小應用上難以穩定地擴大製程規模,但在細胞裂解方面表現穩定、無明顯問題

-

-

固定孔徑式(Fixed Orifice) / 微流道型(Micro Channel Type)

-

每個微流道的流量受限,受壓力、流速與黏度影響

-

通常是實現最小粒徑的首選技術

-

較容易發生堵塞

-

透過增加微流道數量,可較容易且有把握地進行製程規模之擴大

-